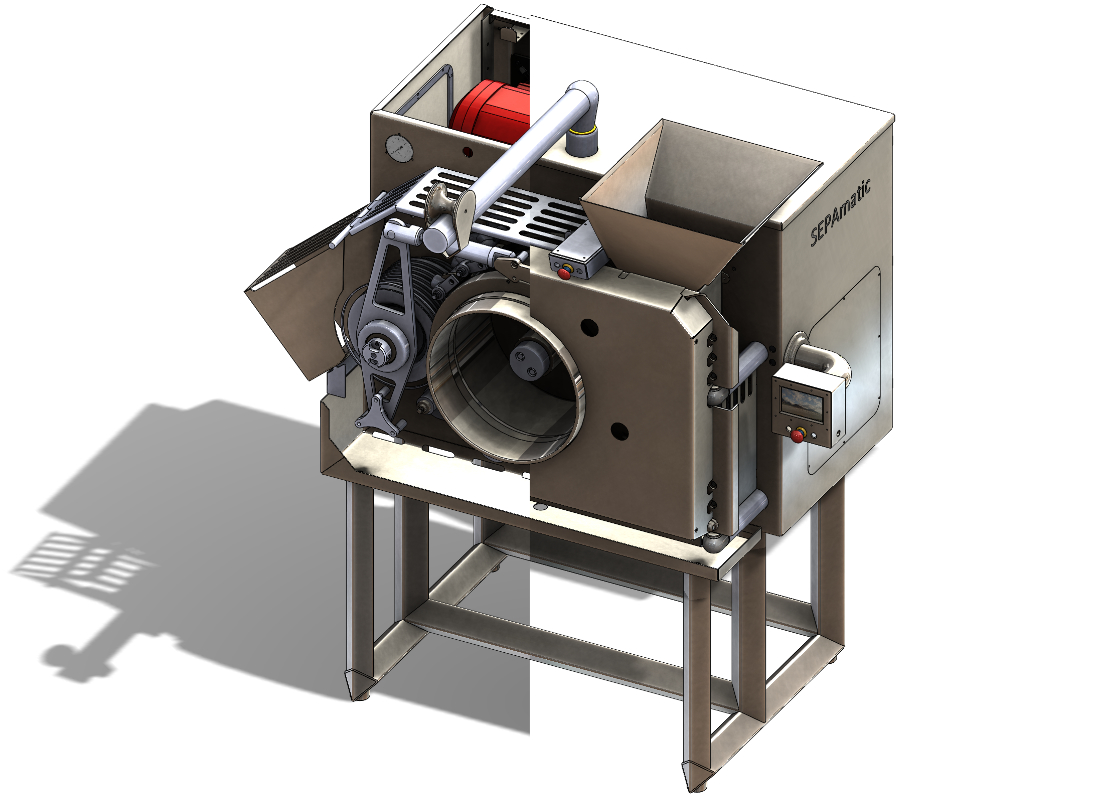

SEPAmatic - Maschinen und Anlagen für die lebensmittelverarbeitende Industrie

Fleisch-, Fisch-, Gemüse und Obstverarbeitung

Die SEPAmatic ist ein schonendes und energieeffizientes Trennverfahren bei dem weichere Teile eines Gebindes wie z. B. Fleisch, Obst, Gemüse über ein weiches Endlosband gegen und in eine mit Löchern perforierte Trommel gedrückt wird.

Weiche und feste Bestandteile werden voneinander getrennt abgeführt. Der weiche Gebinde Anteil wird dabei ähnlich wie durch einen Wolf faschiert.

Richtige Bezeichnungen für Verfahren und Maschine sind - Entsehnungsmaschine, Weichseparator oder international auch Mincer.